Distanti ma vicini. Lo abbiamo sentito spesso nell’ultimo anno di pandemia. Vale anche per la tecnologia. Nel senso che si può essere fisicamente distanti ma vicini, vicinissimi a un impianto, mantenendo alta l’asticella della qualità. E, anzi, migliorare le performance e ridurre i costi. I sistemi di telecontrollo sono un alleato dell’azienda virtuosa o che ha l’ambizione di diventarlo, guardando al futuro. Del resto, quel che fino a ieri sembrava fantascienza è oggi realtà grazie all’evoluzione della tecnologia. Ma che cosa s’intende per telecontrollo industriale e quali sono i vantaggi per un’impresa? Lo spieghiamo in questo articolo, raccontando anche un caso pratico.

Che cosa sono i sistemi di telecontrollo?

I sistemi di telecontrollo sono già diffusi in molti campi: dalla domotica per la casa alla building automation in ambito edilizio. Passando per le tante applicazioni in ambito smart city. Case, cantieri, città diventano intelligenti. Questa opportunità è offerta anche alle aziende. Ciò grazie proprio ai sistemi di telecontrollo. Si tratta di soluzioni di automazione che prevedono:

• la supervisione mediante un software;

• la raccolta dei dati tramite componenti hardware, per esempio sensori, installati su un impianto.

I sensori monitorano i parametri d’esercizio selezionati e restituiscono continuativamente le informazioni al centro di controllo e supervisione. Il quale ha, dunque, sempre sotto controllo la situazione. Così si possono risolvere tempestivamente possibili criticità. Ma non solo.

I vantaggi del telecontrollo

Uno dei principali vantaggi legati dall’adozione dei sistemi di telecontrollo sta nella flessibilità. Vale tanto a livello di programmazione, quanto dal punto di vista logistico. Se si deve modificare un parametro, insomma, grazie alla gestione da remoto lo si può fare comodamente dal PC. Non c’è, dunque, bisogno di mandare sempre operatori in loco: con un risparmio quindi di tempo e denaro.

Tra i punti di forza spiccano:

• la possibilità di controllo h24 dei parametri di lavoro dell’impianto da qualsiasi PC dotato di opportuno software di gestione/supervisione;

• Ottimizzazione dei prodotti: si possono pianificare meglio le uscite per il rabbocco/riempimento dei fusti dei prodotti chimici sull’impianto, senza andare in affanno sul fronte della gestione di scorte ed approvvigionamenti;

• Significativa riduzione dei costi di gestione e di manutenzione straordinaria. Questo anche grazie alla possibilità di intervenire sull’impianto e di fermarlo in via precauzionale in caso di parametri errati o rischiosi. Si può, inoltre, beneficiare delle agevolazioni fiscali previste dal Nuovo Piano Nazionale Transizione 4.0.

Più persone possono, inoltre, monitorare contemporaneamente lo stato di lavoro dell’impianto: addetti al controllo qualità, direttore di stabilimento, azienda di manutenzione esterna, eccetera. E, si sa, quattr’occhi vedono meglio di due.

Un esempio concreto di applicazione del telecontrollo

Quando si parla di sistemi di telecontrollo, lo sguardo, come detto, è rivolto al futuro. Ma queste tecnologie sono già realtà e incidono positivamente sul presente di molte aziende. Vogliamo condividere un caso pratico che ci ha visti protagonisti sul campo assieme ai colleghi di Power Ventures. È un nostro fidato partner, leader nei sistemi di cogenerazione/trigenerazione industriale.

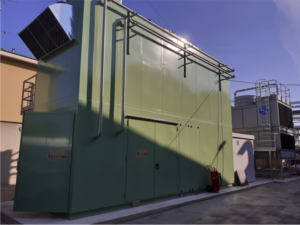

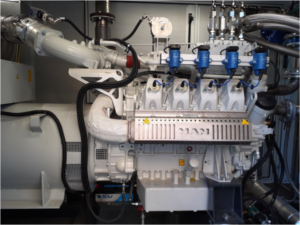

La richiesta del cliente, un’azienda farmaceutica del Modenese, era avere tutti i dati dell’impianto disponibili in qualsiasi momento, visionabili da remoto. Con la possibilità di visualizzare eventuali allarmi. Oggetto dell’intervento è stato un impianto di trigenerazione con motore endotermico, alimentato a gas metano, di potenza pari a 350 kWe. L’impianto è interconnesso con i sistemi di distribuzione dell’elettricità, dell’acqua calda e dell’acqua fredda dello stabilimento. Nello specifico, l’acqua è distribuita e usata per mantenere i corretti livelli di temperatura ed umidità negli ambienti.

La nostra soluzione

Come tecnica di telecontrollo abbiamo preso i segnali di vari componenti forniti e li abbiamo portati a un PLC di supervisione.

Grazie a questa soluzione, riusciamo a monitorare:

• dati operativi dell’addolcitore, mediante segnale Modbus: portata, stato di servizio delle colonne di addolcimento, allarmi, allarme mancanza sale, storico dei dati di lavoro;

• livello dei prodotti chimici presenti nei fusti (minimo e superminimo). Nel dettaglio, qui dosiamo acido solforico per la gestione della torre a pH controllato, antincrostante e anticorrosivo CWT 188/A. Spazio anche a Dibrox, per il controllo della carica batterica e Pragmaclean 350 per inibire la corrosione sulle superfici in rame dell’assorbitore a bromuro di litio, fornito da Power Ventures, necessario alla produzione di acqua fredda;

• valore della durezza dell’acqua in uscita dall’addolcitore, con allarme in caso di superamento di un dato set point rilevato;

• conducibilità elettrica dell’acqua in uscita dall’addolcitore (per rilevare eventuali fughe di cloruri al termine della rigenerazione delle resine);

• dati relativi alla qualità dell’acqua di ricircolo sulla torre di raffreddamento (conducibilità, pH e potenziale redox);

• informazioni relative al volume d’acqua reintegrato e scaricato. Ciò è importante per valutare attentamente i consumi idrici, con un occhio all’ambiente e alla qualità delle acque scaricate in fognatura. Queste, lo ricordiamo, devono rispettare i parametri imposti dal D.lgs. 152/2006 e successive modifiche e integrazioni.

Gli allarmi sono stati, invece, posizionati nei punti chiave dell’impianto, in modo da garantire un tempo di intervento sostenibile da parte degli operatori, senza che passi troppo tempo. Oggi l’impianto funziona h24, 5 giorni a settimana, con consumi energetici ottimizzati e minori emissioni di CO2 in atmosfera.

Telecontrollo e global service: due facce della stessa medaglia

Abbiamo visto un caso concreto di applicazione e utilizzo di sistemi di telecontrollo in ambito industriale. Così come le realtà aziendali sono diverse, differenti sono anche le soluzioni da mettere in campo. Con un unico obiettivo: migliorare l’efficienza, ottimizzare e crescere. In questo senso, la combinazione di telecontrollo e global service porta ulteriori benefici all’impresa. L’esperienza ci dice che adottare entrambi significa quasi “dimenticarsi” di avere un impianto. Esagerazione? Fino a un certo punto. Con un servizio continuo di assistenza, infatti, ci occupiamo in toto della gestione dei tuoi impianti. Mediante, per esempio, riempimento e smaltimento fusti dei prodotti chimici, analisi chimiche, strumentazione ad hoc, controlli da remoto e manutenzioni. Insomma, tutto il necessario per garantire l’impianto funzionante: nel presente e nel tempo. Perché, sì, si può essere distanti ma vicini.

Hai bisogno di una consulenza?

Siamo pronti: contattaci.